La elaboración de hormigón en una planta hormigonera hoy en día ha llegado a un nivel de especificación muy alto. La elaboración en planta y descarga en obra evita el tránsito urbano que implicaría la producción en obra del hormigón en obras dentro de la categoría de arquitectura chica y en los niveles superiores. Además, permite regular el alto impacto ambiental que tiene la elaboración de hormigón en la obra in situ, en lo que respecta al ruido y la polución de material particulado.

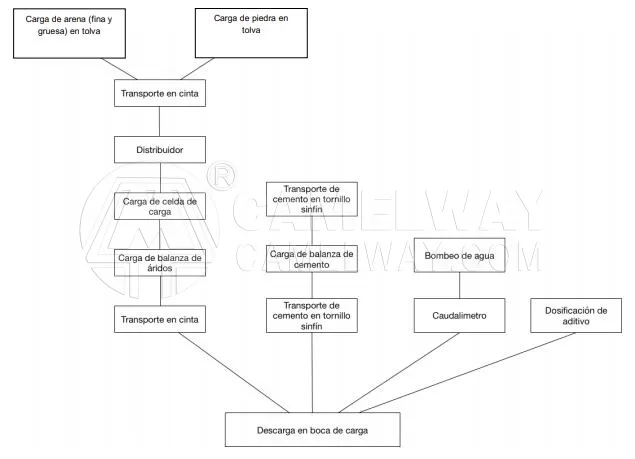

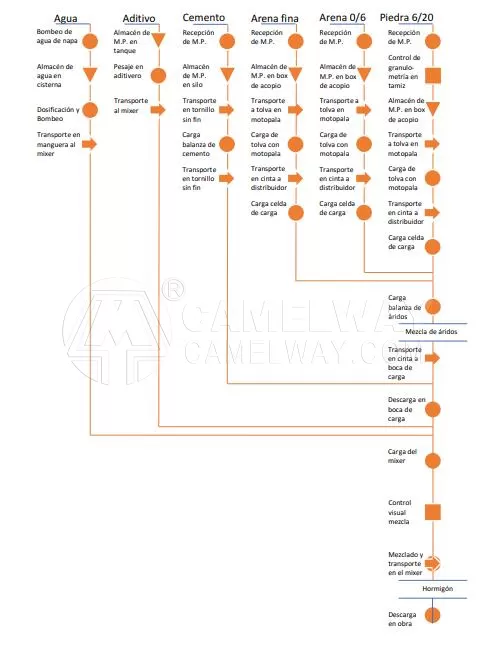

En los siguientes párrafos se describe el proceso productivo bien en detalle. Desde que llegan las distintas materias primas hasta el producto a ofrecer a los clientes, los procesos están claramente identificados. A continuación, podemos encontrar un diagrama de bloques:

Ingreso de la materia prima

Generalmente la materia prima ingresa en camiones. Hay algunos casos donde la piedra llega en tren directamente a la planta. Los camiones al ingresar a la planta pasan por una balanza de camión y a la salida se los vuelve a pesar para certificar la cantidad pautada con el proveedor con la diferencia.

Almacenamiento de materia prima

La arena y la piedra son almacenados a cielo abierto en box de acopio, que son celdas separadas por tabiques fijos o conformados de bloques de hormigón. El cemento se acopia en silos. Con el objetivo de evitar la contaminación, el acopio se realiza sobre un piso del mismo material con un espesor mínimo de 30 cm o en su defecto por un hormigón pobre. En los mismos box de acopio se realizan los ensayos para verificar las exigencias de limpieza y granulometría previos al ingreso a la tolva de carga. El tamaño y disposición del terreno condiciona la forma de almacenamiento. Sin embargo, se pueden encontrar algunas formas típicas del acopio de materiales. Para los agregados finos y gruesos una de ellas es la de acopio en estrella donde las materias primas están separadas por tabiques radiales. En este caso hay una columna central a la cual los materiales son arrastrados por un escarbador y caen a una tolva pesadora y de allí a la mezcladora.

Para el almacenamiento de cemento se debe garantizar un lugar seco, libre de humedad, bien aislados del suelo o de cualquier ambiente húmedo. Los silos pueden ser horizontales o verticales. Los verticales ocupan menos espacio y son fáciles de vaciar y llenar, pero requieren mayor infraestructura. La utilización del cemento sigue un sistema FIFO.

Los aditivos deben permanecer en sus envases herméticos hasta su uso. Se los debe preservar del sol y de las bajas temperaturas. Bajo techo es lo ideal. Las dos formas de obtener los aditivos químicos típicas son como polvo seco para diluir en obra o líquidos listos para su uso en obra, que pueden tener una concentración más elevada que los primeros. Si se usan tanques para los aditivos deben estar bien ventilados. Mediante bombas y mangueras se envía hasta la boca de carga.

El agua utilizada para la producción de hormigón tiene dos posibles orígenes: agua de napa o agua recuperada. El agua que se destina al lavado de los trompos de los camiones puede ser reutilizada luego de tratamientos adecuados. Se tiene un pozo de agua, y una bomba con caudalímetro que envía el agua hasta la boca de carga a través de una manguera.

Sistemas de carga y planta

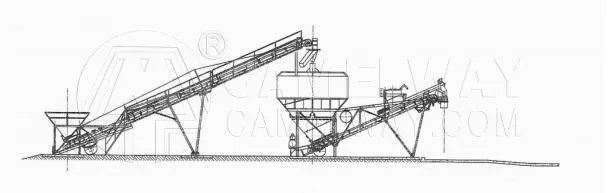

El proceso comienza con la carga de los áridos en la planta dosificadora. Una planta dosificadora consta de una serie de tolvas, balanzas, cintas transportadoras, bombas y tornillos sinfín para transportar todos los componentes hasta la boca de carga. Trabaja con un proceso batch. Dependiendo el tipo de planta varía la cantidad de ciclos para llenar un mixer.

Se pueden diferenciar distintos sistemas de carga:

Distribuidores rotativos

Con desplazamiento radial

Con cintas transportadoras

El más utilizado es el de la cinta transportadora. Mediante el uso de una motopala, se introduce el árido en una tolva que descarga hacia estas cintas. Esta banda tiene un distribuidor en su extremo, que maniobrado con control remoto descarga el árido correspondiente en su celda de carga. En algunas plantas dosificadoras, la motopala carga directamente el árido en su celda de carga.

Un primer tornillo sinfín transporta el cemento desde el silo hasta la balanza de cemento. Luego de obtener la cantidad necesaria para un ciclo, se descarga con otro tornillo sinfín hacia la boca de carga.

Las plantas pueden venir con distinta cantidad de celda de carga. Esta especificación de la máquina queda sujeta a las distintas fórmulas de hormigón a producir. Generalmente, las plantas dosificadoras vienen con 4 celdas de carga. Esto es más que suficiente para producir hormigón H21 y H30.

Dosificación

Se debe dosificar correctamente cada árido, el cemento, el agua y los aditivos para la descarga en la motohormigonera, que es la encargada mediante la rotación del trompo de lograr una mezcla lo más homogénea posible.

Al indicar al sistema de comando que se debe cargar un camión, se abren por orden las compuertas de las celdas de carga de la tolva dosificadora y se depositan los áridos en la balanza de áridos. Primero se descarga la piedra, se pesa, y se le adiciona la arena y se calcula el peso 78 ANÁLISIS DE INGENIERÍA de la mezcla. Con un sensor, se mide si el peso es el indicado para el batch y se descarga todos los áridos hacia la cinta transportadora que desembocará en la boca de carga. Cuando el sensor mide que la balanza está vacía, se puede iniciar otro ciclo. La razón por la cual se introduce en la balanza piedra y no arena, es porque la arena puede adherirse a las paredes de la balanza por la humedad del ambiente, y esto ocasiona que, al abrirse la compuerta para mandar los áridos a la cinta, se quede trabada dado que la balanza no llegará a quedar completamente vacía.

Mezcla en tambor

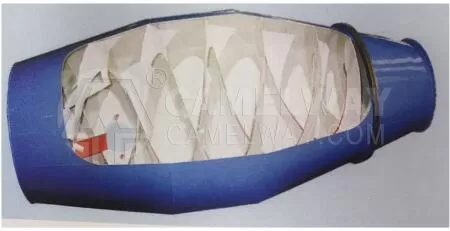

En el momento que ingresan todos los componentes al trompo de la motohormigonera comienza la etapa de mezclado. El trompo cuenta en su interior con paletas helicoidales que junto con una determinada velocidad de rotación se homogeniza la mezcla.

La velocidad de rotación no es constante en todo el viaje a obra. Se utilizan velocidades entre 14 y 19 revoluciones por minuto para la etapa de amasado. La duración de esta etapa depende de la cantidad de hormigón presente en el trompo, donde se amasa 1 minuto por metro cúbico de hormigón. Finalizado este tiempo, se reduce la velocidad del tambor para generar un efecto de agitación. Respecto a las propiedades del hormigón, prolongar la etapa de mezclado no mejora las propiedades sino que puede deteriorar la trabajabilidad del mismo. La trabajabilidad es una propiedad tecnológica que mide la consistencia a través de distintos ensayos. Uno de los ensayos más conocidos para medir la consistencia es el ensayo de asentamiento del Cono de Abrams.

Transporte a obra y descarga

Una vez la carga en el trompo finalizada el mixer parte a la obra. El tiempo de fraguado de la mezcla varía con las composiciones pero un tiempo razonable entre la dosificación es y la descarga es de 90 minutos o 300 revoluciones del tambor por lo que el radio de operación va a estar limitado por este factor. Los mixers cuentan con un tanque de agua y aditivos como precaución ante cualquier problema en el recorrido a obra con la posibilidad de enlentecer el fraguado para evitar la pérdida de la mezcla. Para la descarga en obra, el trompo gira en sentido contrario. Previo a la descarga, se debe hacer un remezclado del hormigón con velocidad de giro del tambor correspondiente a la a mezclado.